立体光刻3D打印机的特点及制造业建模实例

发布日期:2023-11-02

浏览量:799次

什么是立体光刻?

立体光刻法也被称为“液浴光聚合法”,是第一个投入实际应用的3D打印方法。将通过紫外线或激光固化的光固化树脂以液态储存在罐中,并用光照射要固化的部件来创建模型。

立体光刻所用的主要材料是光固化丙烯酸树脂和环氧树脂。可以使用各种其他材料,例如橡胶类(复制橡胶的材料)和可用作蜡替代品的树脂。

立体光刻3D打印机的优点

1、立体光刻可以使建模物体的表面变得光滑

一些 3D 打印机会在层之间留下边界,但通过立体光刻技术,层之间的边界不太明显,并且可以获得光滑的表面。

这是因为层压过程中每一层都紧密结合,从而提高了耐用性和易于涂漆。另外,由于对外观影响很小,因此可以应用于设计优秀的产品。

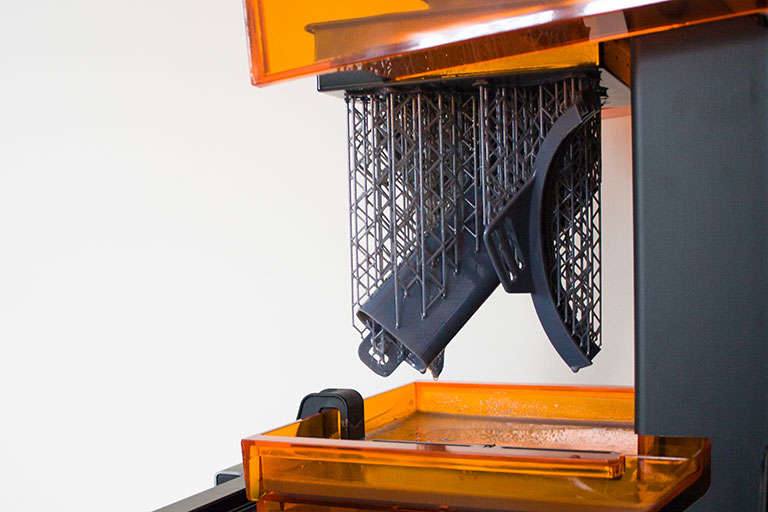

2、立体光刻技术还可以处理复杂的形状和大型物体

立体光刻方法可以通过使用支撑模型以防止模型倒塌的“支撑材料”来处理复杂的形状。(在后处理过程中必须移除支撑部分。)

此外,通过使用大型立体光刻3D打印机,可以打印与水箱尺寸相对应的大型物体。然而,必须小心防止模型倒塌。

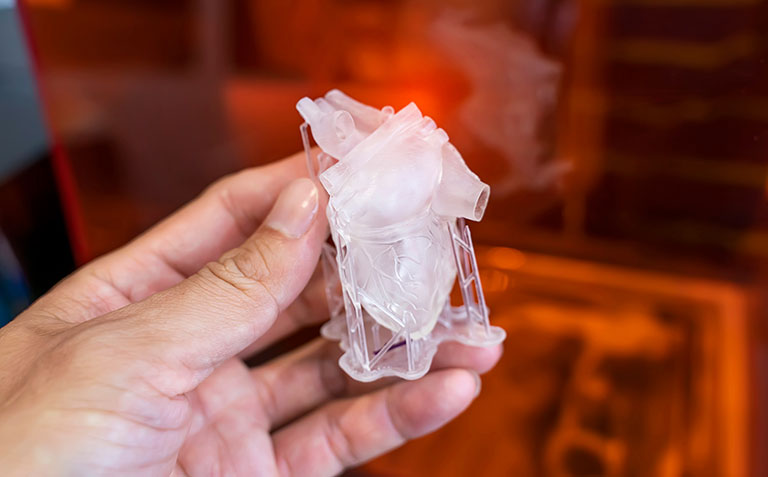

3、立体光刻技术可实现高度透明的建模

立体光刻法使用光固化丙烯酸树脂作为材料,根据所使用的材料,可以制作透明模型。为了检查原型的内部,有时主体会由透明树脂制成,因此也可以用于此类目的。

但加工后立即呈半透明状,需要进行抛光、镀膜等后处理才能使其透明。

4、立体光刻技术在 3D 打印机中具有较高的生产率

立体光刻技术的优点是比其他3D打印机速度更快,生产率高。

特别是,照射大范围光的类型可以一次打印多个产品,因此根据产品和设备的选择,可以实现比其他加工方法更高的生产率。

立体光刻3D打印机的缺点

1、后期处理过程耗时

在立体光刻法中,印刷后进行清洗,除去附着在造型物上的树脂。使用适合材料的清洁液(例如乙醇)进行清洁,但必须小心,因为如果清洁液长时间留在表面上,物体可能会溶解。

根据所使用的材料和设备以及想要制作的材料,还需要进行二次固化、去除支撑部件、表面抛光、涂层等。

特别是在立体光刻中,由于模型材料和支撑材料由相同的材料制成,因此必须小心地移除支撑部分,以免影响模型部分。

2、不适合需要耐候性的产品

通常,已知用于立体光刻的光固化树脂具有低耐候性。

如果您打算在室外或其他受紫外线影响的地方使用模型,请选择具有特别增强的耐候性的光固化树脂。

特别是在立体光刻中,由于模型材料和支撑材料由相同的材料制成,因此必须小心地移除支撑部分,以免影响模型部分。

3、处理材料和清洁溶液时必须小心

光固化树脂在储存期间会根据光线(环境光)而硬化或改变其性能。为了减少环境光的影响,需要将其存放在阴凉、黑暗的地方。

如果需要存储的物料种类和数量较多,则需要保证较大的存储空间,从而导致存储成本较高。

关于立体光刻工艺

立体光刻方法将光照射到槽内的光固化树脂上。

根据光照射方式的不同,可分为SLA(立体光刻)方式和DLP(数字光处理)方式。

1、立体光刻建模过程

根据光是从顶面还是底面照射,立体光刻造型方法可分为自由液面法和调节液面法。

1.1 自由液位法

自由液面法是从上方对光固化性树脂材料照射光的方法。

使用自由液位法的建模过程如下。

- 作为建模基础的桌子漂浮在充满液体光固化树脂的槽中。

- 将桌子降低到比材料所在的一层略高的位置。

- 将桌子升高至相同高度

- 将光照射到光固化树脂上想要硬化的部分。

- 重复直到达到所需的形状。

在自由液面法的情况下,高粘度的光固化树脂很难铺展在工作台上,因此在层压材料时必须将工作台进一步降低一点,然后调整到一层的高度。问题是打印时间比 DLP 长,因为工作台移动很多。

另一个问题是配料堆积在桌子上。

1.2 调节液位法

在调节液位法中,光从槽底部通过玻璃表面等照射到物料上。

使用调节液位法的建模过程如下。

- 将平台(建模底座)放入水箱中

- 将平台升高至水箱底部上方一层

- 将光照射到已流到平台上的树脂上

- 重复直到达到所需的形状。

使用调节液面法,照射所需的时间比自由液面法短,因此可以缩短建模时间。

立体光刻技术一般采用调节液面法。

2、SLA方法的特点

SLA 方法使用检流镜(一种反射激光的部件),通过用紫外激光或其他光照射来创建材料。SLA方法可以对目标区域进行精确照射,从而可以实现高精度建模。

另一方面,由于照射范围较窄,因此与可以照射更广泛区域的DLP相比,打印时间会更长。

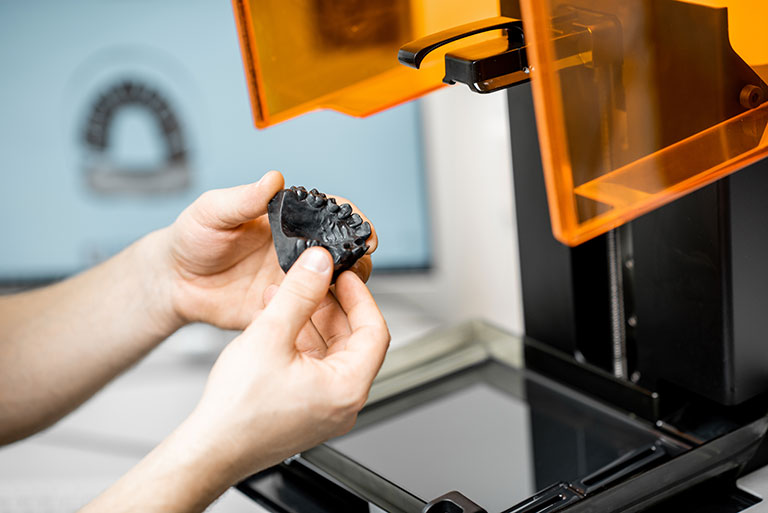

3、DLP方法的特点

DLP方法是一种利用投影仪等光源用光照射大范围区域的建模方法。通过缩小光源的焦点,可以调整照射区域的宽度。

增加照射范围可以缩短建模时间,但打印精度会变差,因此将照射范围设置为所需产品打印精度和生产率之间的平衡很重要。

DLP 不需要激光器或检流计镜,因此设备安装成本可以低于 SLA。

关于 BMF 独特的立体光刻 (PµSL)

制造业使用的商业3D打印机的主流是立体光刻的DLP方法。

针对高打印精度的需求,BMF在DLP方法的基础上开发了一种独特的立体光刻技术,称为PμSL(投影微立体光刻)。

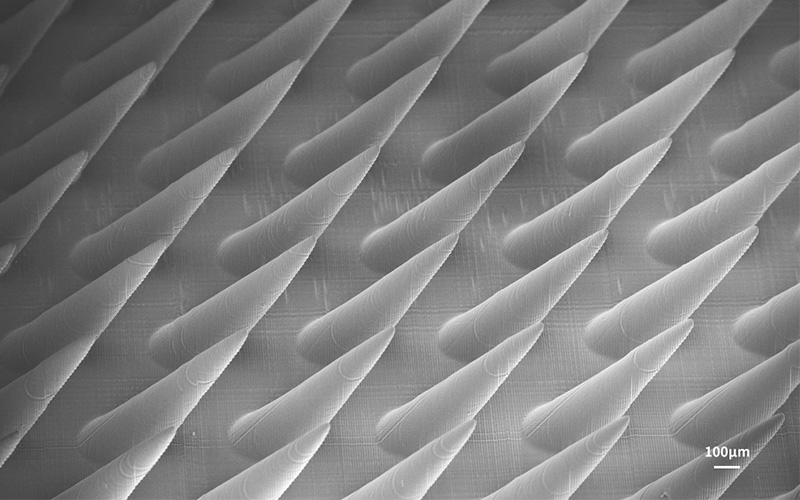

PμSL技术是一种超高分辨率的DLP方法,可以满足微米级精密建模的需求。

制造业中的立体光刻 (PµSL) 示例

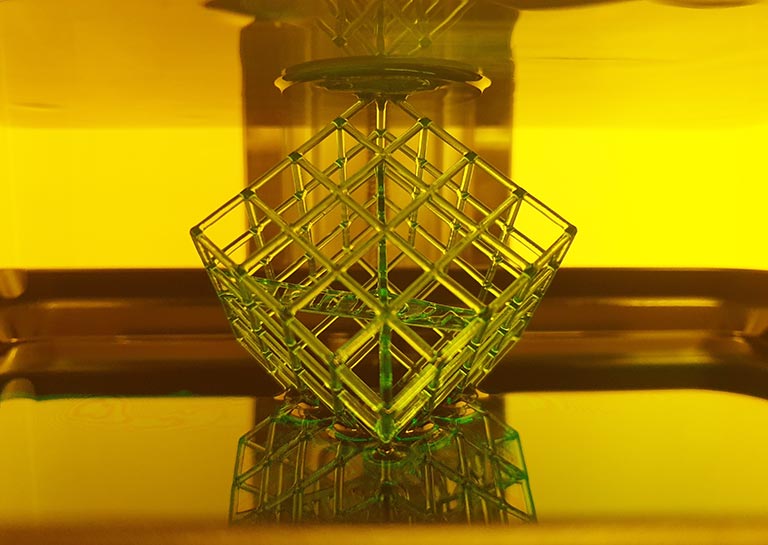

随着PμSL技术的出现,以前难以通过切割或注塑成型实现的微米级3D打印变得实用。

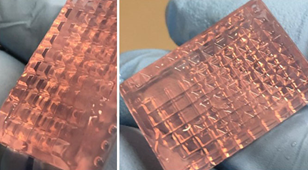

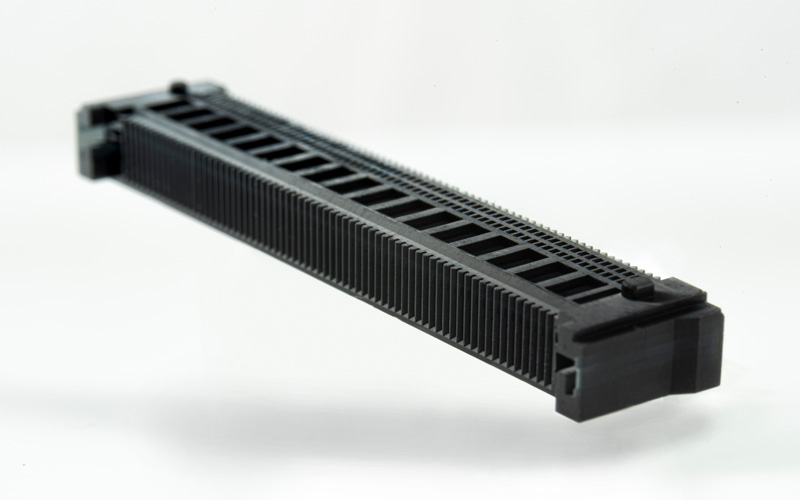

1、电子元件行业×PμSL

在产品生命周期较短的电子元件行业,它越来越多地用于开发和无模原型制作。PμSL技术还被主要电气零件制造商用于连接器和插座等精密零件的原型开发。

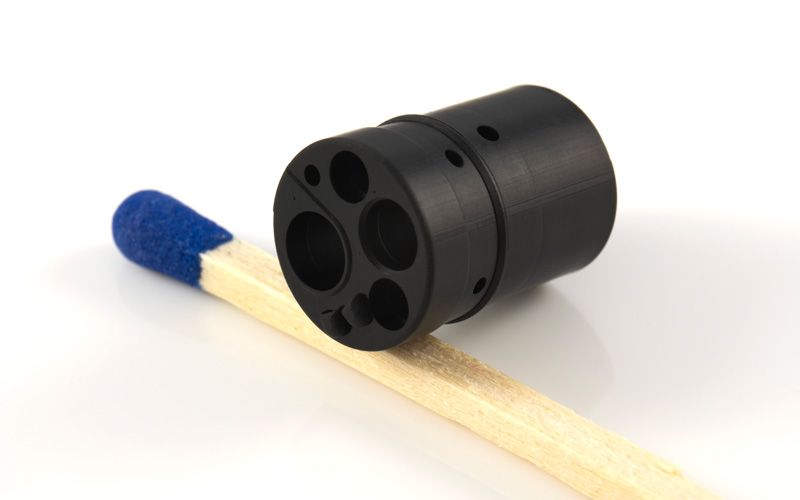

2、医疗行业×PμSL

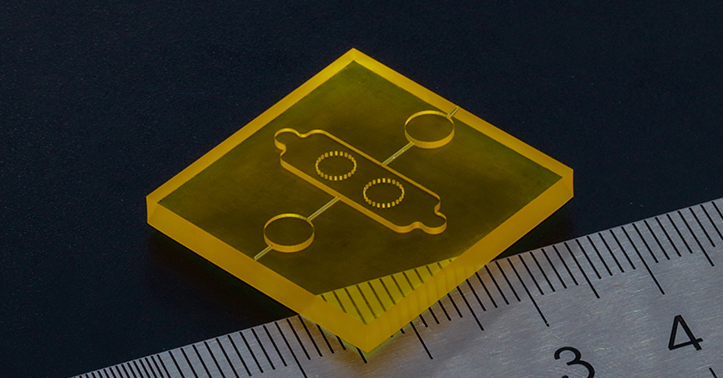

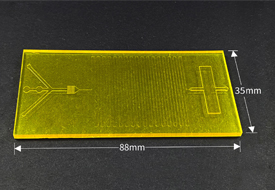

在医疗行业,PμSL 技术被用于制作医疗组件原型,例如植入体内的支架和医疗管、内窥镜外壳和基因测序仪阀板。

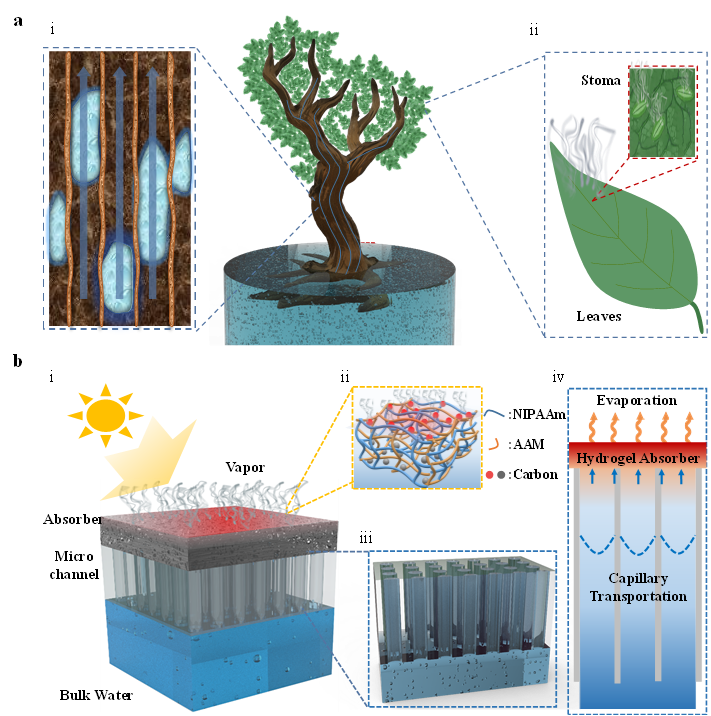

3、研究机构×PμSL

大学和研究机构利用它来开发新技术,例如微观力学研究和新材料的开发。PμSL 技术用于多个领域的基础研究,包括仿生学、微流体装置、微型机器人和微系统。