卡塔尼亚大学:面投影微立体光刻技术和模塑法制备微流控光学器件的对比研究

发布日期:2022-04-26

浏览量:1392次

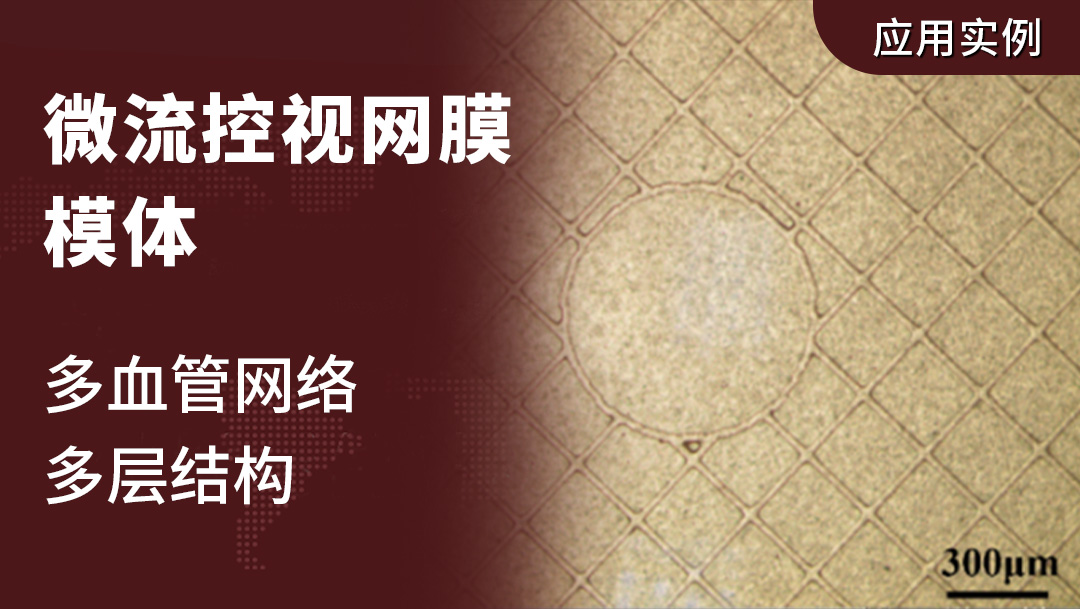

微流控芯片是把生物、化学等领域中所涉及的样品制备、反应、分离、检测等基本操作单元集成到一块微米尺度的芯片上,以此取代常规生物化学实验室中的各种操作。微流控芯片因具有高度集成化、分析效率高、制造成本低、试剂消耗量少等优点被广泛应用于各种科学研究。聚二甲基硅氧烷(PDMS)是目前应用最广泛的微流控芯片制备材料之一,它具有良好的透气性、透光性、生物兼容性以及化学惰性,易于通过模具浇注成型。基于光刻和PDMS倒模技术的模塑法是目前应用最普遍的微流控芯片加工方法。然而,这种方法加工时间长、加工成本高、加工工艺繁琐,并且模具的制造需要在洁净室中完成。随着3D打印技术的出现,微流控芯片可以通过3D打印技术直接制备而成,或者结合PDMS翻模工艺与3D打印技术多步加工制备而成。这些方法不仅有效弥补了传统微加工方式的不足,而且还可以制备具有复杂三维结构的微流控芯片。另外,微流控芯片制备材料的选择也更加广泛。

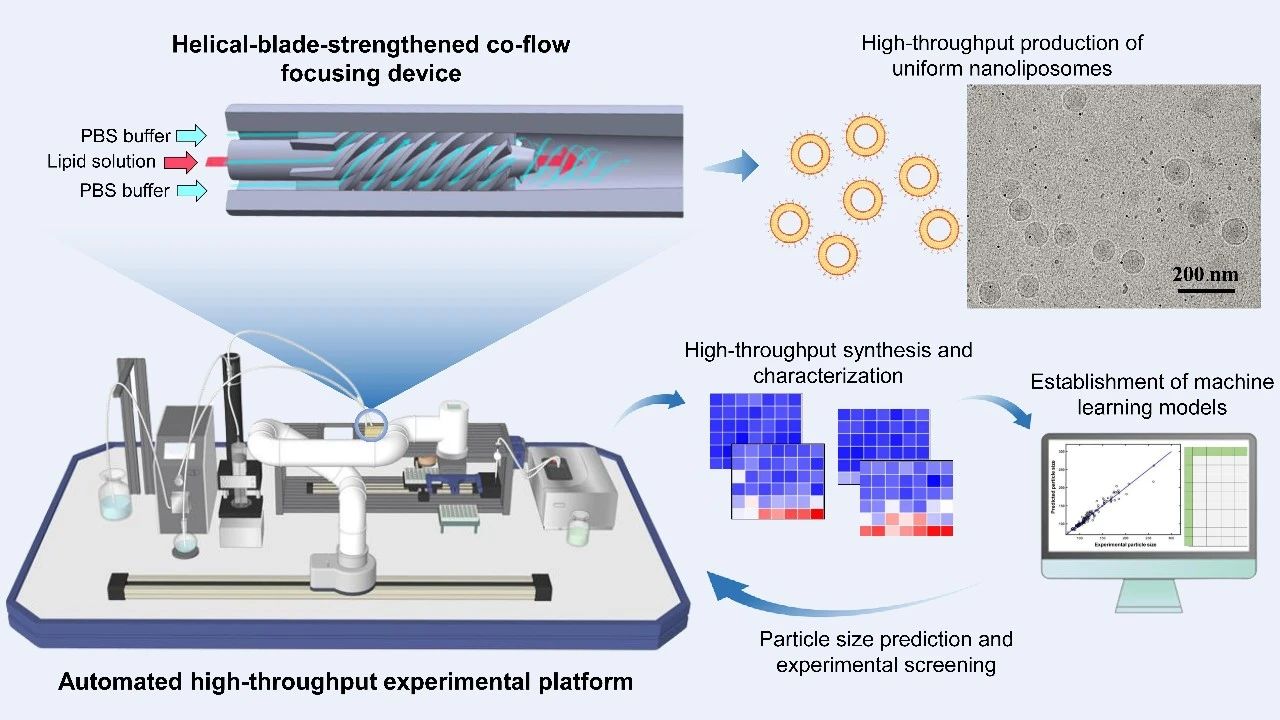

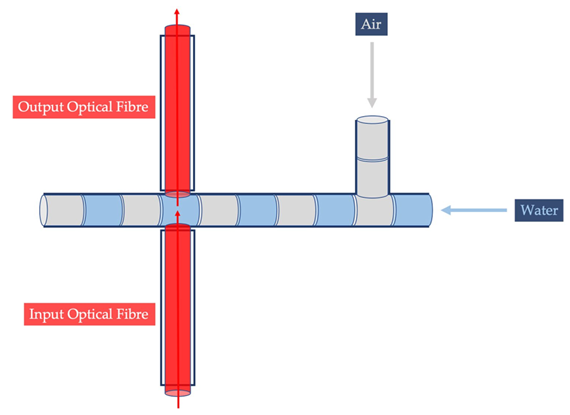

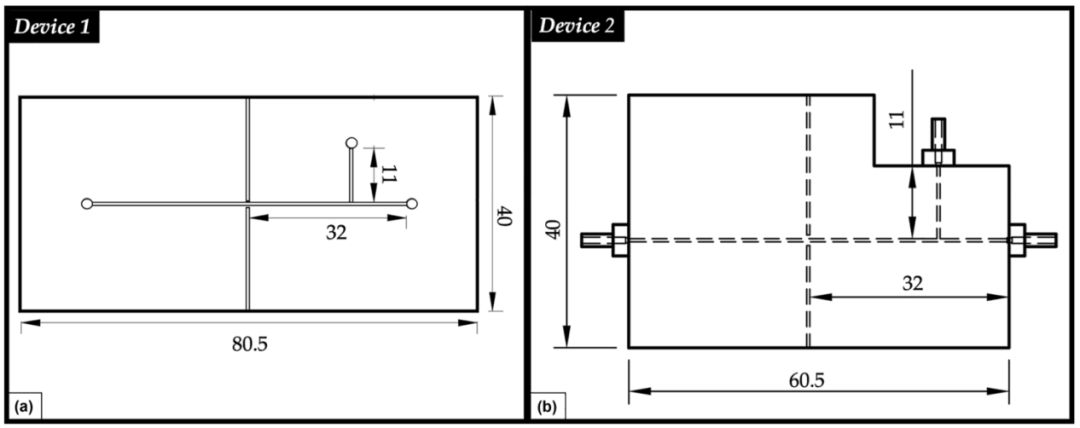

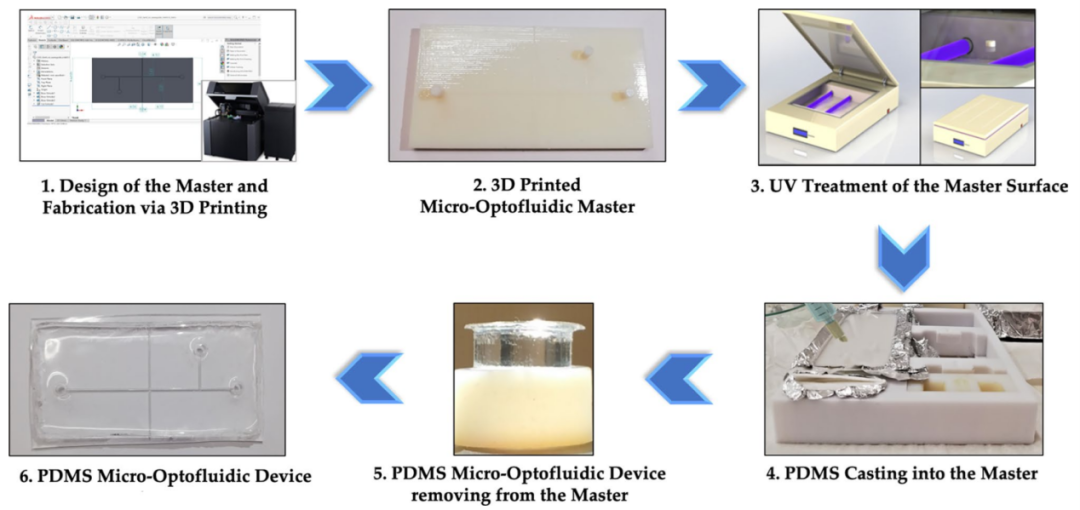

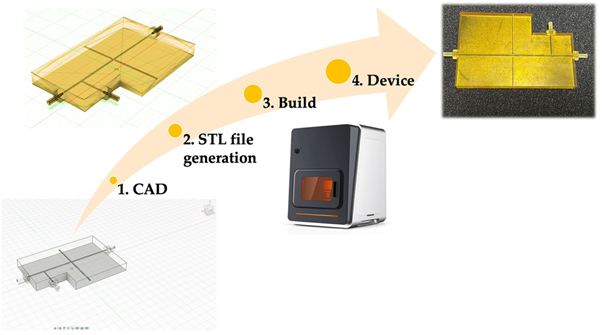

近日,卡塔尼亚大学Lorena Saitta课题组采用面投影微立体光刻(PμSL)技术和基于3D打印的PDMS翻模技术制备了用于段塞流检测的微流控光学器件,通过对比研究评估了两种加工技术及其制备材料的利弊。研究人员基于PμSL (microArch S140高精度3D打印系统,摩方精密) 3D打印技术采用HTL光敏树脂一步成型了微流控光学器件,该技术具有超高的打印分辨率;作为对比,研究人员还采用基于聚合物喷射3D打印的PDMS翻模技术多步工艺制备了微流控光学器件。两种加工方法制备的器件进口和出口定位不同,HTL器件的进口和出口与微通道同轴对齐,而PDMS器件受限于加工方法,其进口和出口正交于微通道。另外,HTL器件是一体成型的,气密性比较好,可以避免液体泄露问题。

图1. 所设计的微流控光学器件的工作原理

图2. PDMS微流控光学器件(Device 1)和HTL微流控光学器件(Device 2)的几何结构俯视图的比较(单位:mm)

图3. PDMS微流控光学器件的制备流程

图4. 基于PμSL技术制备HTL微流控光学器件的流程

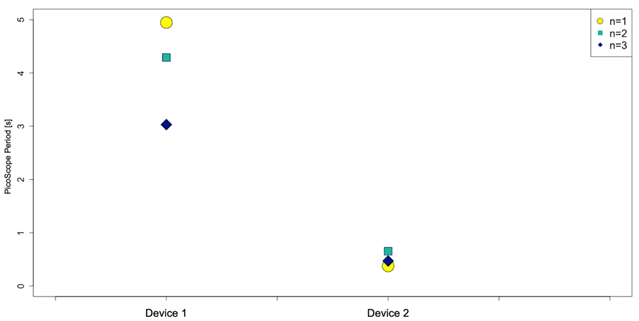

图5. PDMS微流控光学器件(Device 1)和HTL微流控光学器件(Device 2)的完整气水段塞流平均周期趋势的比较

PDMS器件和HTL器件微通道的相对粗糙度分别为0.0001 %和0.0002 %,因此,两种加工技术均能保证微通道内流体流动的稳定性。将两种器件用于段塞流的检测,PDMS器件柔性比较大,居中对准两根光纤比较困难,观测数据的变化比较大;HTL器件的刚性比较好,观测数据的分散性远小于PDMS器件。然而,HTL树脂的透光性不如PDMS,检测性能相对较低。因此,基于PμSL 3D打印技术,结合透光性良好的3D打印树脂材料的开发,可以推进微流控芯片的研究。该研究成果为微流控芯片的制造提供了新思路,以“Projection micro-stereolithography versus master-slave approach to manufacture a micro-optofluidic device for slug flow detection”为题发表在The International Journal of Advanced Manufacturing Technology上。

原文链接:

https://doi.org/10.1007/s00170-022-08889-8